2024

Transportation

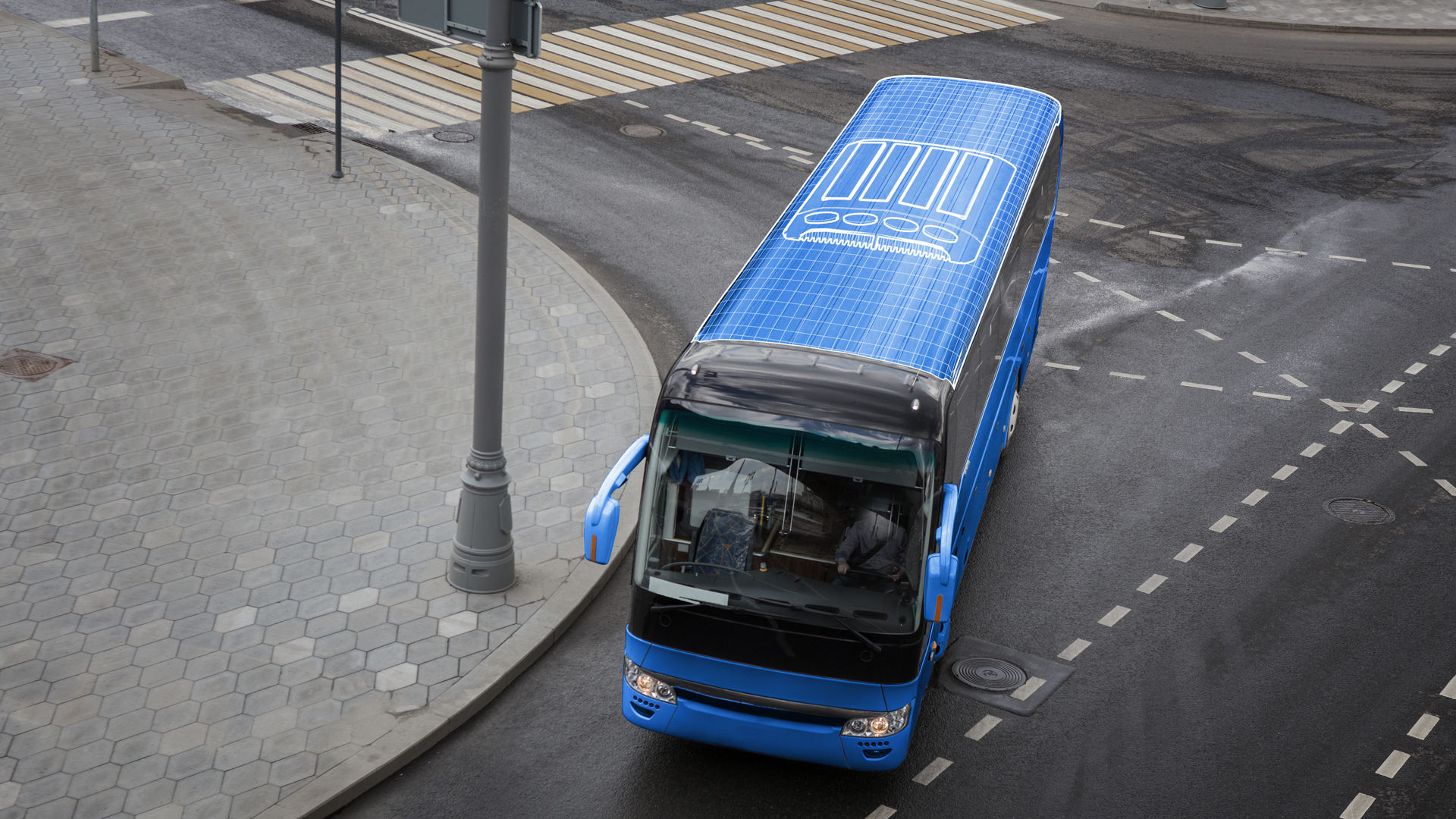

¿BUSCANDO REDUCIR EL PESO DEL PRÓXIMO VEHÍCULO?

Avanzar en los diseños de nueva generación con Sika.

Ahora es posible montar los techos de los autobuses un 90% más rápido, con un 25-30% menos de peso y sólo una fracción del personal de montaje. Al pegar módulos ligeros de techo de material compuesto directamente a la carrocería de acero del vehículo, los fabricantes pueden ahorrar materiales, peso y tiempo, todo ello cumpliendo las normas más estrictas de seguridad y rendimiento de los fabricantes de equipos originales. Descubre cómo las innovadoras soluciones de montaje adhesivo de Sika pueden ayudar a superar las limitaciones de la fijación mecánica tradicional y hacer avanzar cada negocio.

En el cambiante panorama de la fabricación de vehículos industriales, los paradigmas de diseño están cambiando. Las nuevas plataformas híbridas, los grandes componentes modulares y las construcciones de materiales mixtos están transformando la forma en que se diseñan y construyen los vehículos. Al mismo tiempo, escasean los soldadores experimentados, mientras que los costes de los materiales siguen aumentando. Los sistemas de techo pegado para autobuses de Sika afrontan estos retos de frente, permitiendo autobuses más ligeros que pueden transportar más pasajeros y que requieren menos tiempo, material y esfuerzo de montaje.

Acelerar la producción

Los métodos de construcción tradicionales, como la soldadura, a menudo implican tiempos de producción prolongados y procesos que requieren mucha mano de obra. Para un fabricante de autobuses independiente que utiliza un diseño tradicional de carrocería en bruto con varios segmentos metálicos unidos por soldadura y pernos, esto suponía un proceso de producción de 24 horas con tres turnos y varios trabajadores en la línea.

En lugar de utilizar seis trabajadores en la línea para ensamblar y montar las piezas individuales del techo, el fabricante de autobuses decidió explorar las posibilidades de un nuevo techo sándwich compuesto estructuralmente integral que pudiera montarse en una sola pieza. Se consideraron los adhesivos estándar, pero se consideraron inviables debido a su corto tiempo de apertura, que requeriría que seis trabajadores aplicaran adhesivos simultáneamente, y al largo tiempo de curado, que sumaría hasta doce horas de tiempo de espera improductivo.

Afortunadamente, las tecnologías Powerflex y Curing-by-Design especialmente formuladas por Sika eliminaron estos obstáculos. Utilizando cartuchos o un sistema de bombeo, el adhesivo puede ser aplicado por una o dos personas. Y un curado más rápido significa que los pasos de montaje posteriores pueden continuar menos de dos horas después del montaje, lo que supone un ahorro de tiempo del 90 %.

Mejorar el rendimiento y la seguridad

A diferencia de los adhesivos convencionales, que a menudo se ven comprometidos por la expansión térmica en temperaturas extremas, los adhesivos Powerflex ofrecen una mayor dureza y resistencia a los impactos en un rango de temperatura de -40 °C a 100 °C. Al unir diferentes materiales y optimizar la distribución de la tensión, estos adhesivos proporcionan un rendimiento constante en un amplio rango de temperaturas, garantizando flexibilidad a temperaturas más bajas y rigidez a temperaturas más altas. Como demuestran claramente las exhaustivas pruebas de impacto de vuelco y las simulaciones FEM, el resultado es una mejora constante de la resistencia estructural a los impactos (ECE R66) de la superestructura del autobús.

Tiempos de fraguado personalizados

Además de garantizar unas propiedades adhesivas óptimas, la innovadora tecnología Curing-by-Design de Sika introduce una nueva dimensión de flexibilidad y control sobre el proceso de curado del adhesivo. Curing-by-Design introduce un catalizador que retrasa la reacción de curado, desacoplando el tiempo de trabajo del adhesivo de la velocidad de curado y permitiendo a los fabricantes adaptar con precisión la reacción de curado a sus necesidades. Esta innovación minimiza el tiempo de inactividad improductivo durante el montaje, lo que permite un curado rápido y procesos de producción más rápidos sin necesidad de fuentes de calor externas.

Más ligero, más resistente y más eficiente

Gracias a una combinación personalizada de las tecnologías Powercure y Curing by Design, y a través de una amplia colaboración con socios tecnológicos externos, 3A Composites Mobility AG (XBODY®), un conocido fabricante de autobuses, y Sika han sido pioneros con éxito en una nueva generación de sistemas de unión de techos de autobuses seguros, ligeros y fáciles de montar. En comparación con las construcciones anteriores, el último modelo ofrece una mayor rigidez para todos los casos de carga, una mejor distribución de la tensión y un ahorro total de peso de 500 kg, además de un aumento sustancial de la eficiencia de los materiales y la productividad laboral.

Diseñando el futuro juntos

Por supuesto, los nuevos diseños y procesos de montaje no nacen de la noche a la mañana. Por eso, Sika se dedica a apoyar sus conceptos de producción mucho más allá del ámbito de los materiales y la tecnología. Con expertos de gran experiencia en diseño, procesos, vehículos, adhesivos e ingeniería de sistemas, nuestro objetivo es apoyar la estrategia empresarial de cada cliente, desde la creación de prototipos hasta la certificación. En última instancia, se trata de un negocio de personas, en el que todos, desde nuestros ingenieros de adhesivos hasta los representantes de ventas globales y locales, se dedican a perseguir la innovación estratégica de nuestros clientes.

¿Cómo podemos ayudar a hacer avanzar los negocios?

Los servicios asociados a Sika Transporte incluyen:

- Documentación técnica de apoyo al diseño y la simulación

- Pruebas de superficies, materiales y durabilidad específicas del proyecto

- Soporte de implementación y validación para el equipo adecuado y los procesos eficientes

- Formación sobre aplicaciones a medida del cliente

- Auditorías de líneas de producción

- Soporte al cliente individual y localizado

Ventajas de rendimiento demostradas:

- Reducción de peso

- Mayor rigidez en todos los casos de carga

- Mejor distribución de la tensión

- Propiedades de rendimiento estables de -40 °C a 100 °C

- Módulos adicionales y posibilidades de diseño con materiales mixtos

Ventajas de producción probadas:

- Menos de dos horas de tiempo de curado

- Se necesitan menos trabajadores para el montaje

- Menos pasos de producción y más rápidos

- Aplicación más fácil del adhesivo: compresibilidad, baja viscosidad, no se descuelga, sin COV, sin olores

- Adecuado para procesos de automatización